noavaran

لنس دمش اکسیژن و کربن

لنس دمش اکسیژن

لوله لنس که از جنس فولاد میباشد و در ابعاد مختلف ساخته میشود جهت دمش اکسیژن، تزریق کربن، دولومیت و یا دیگر افزودنی ها به داخل کوره قوس از طریق درب سرباره و کوره بلند استفاده می شود. دمش اکسیژن باعث اکسیداسیون ناخالصیها به ویژه کربن در مذاب و انتقال آنها به سرباره میشود که جداسازی آنها را امکانپذیر میسازد.

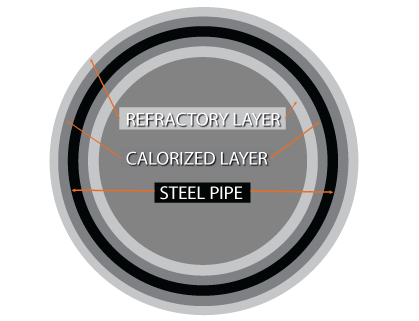

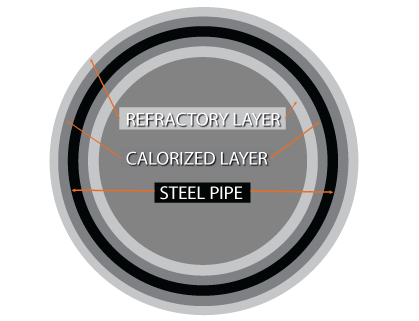

لنسهای مورد استفاده در صنعت فولادسازی در انواع مختلف میباشند. نوع کالرایز این لنسها که در صنایع فولادسازی بسیار مورد توجه قرار گرفته است دارای 5 لایه شامل لایه اصلی فولادی، 2 لایه کالرایز و 2 لایه پوشش نسوز می باشد. تأثیر این 4 لایه بر روی لایه فولادی باعث می شود طول عمر لنس های کالرایز 3 تا 10 برابر بیشتر از لنس های معمولی باشد.

برای مقایسه کیفیت لنسهای کالرایز این شرکت با نمونه لنسهای معمولی موجود در بازار، هر دو لنس در دمای 1250 درجه سانتی گراد به مدت 50 ساعت قرار داده شده است و نتیجه آزمایش در شکل زیر قابل مشاهده می باشد:

مجموعه نوصاکو با فراهم آوردن امکان استفاده صنایع فولادسازی کشور از لنسهای کالرایز در سالهای گذشته تلاش خود را در جهت همکاری با صنایع فولادسازی کشور برای بهبود کیفیت محصولات تولیدی به کار گرفته است.

مشخصات لنس کالرایز:

1-کمترین حد مصرف: هر دولایه کالرایز و پوشش نسوز ایجاد مقاومت در برابر حرارت می کنند و ضد اکسیداسیون می باشند که این امر مصرف حداقلی در زمان مشخص نسبت به لنس های معمولی را در پی دارد که باعث کاهش هزینه های تولید می شود.

2-کیفیت بالا در تولید: کنترل دقیق در هر مرحله تولید از مواد اولیه تا تولید محصول نهایی

3-قیمت مقرون به صرفه لنسهای کالرایز: نسبت قیمت کالا به طول عمر باعث اقتصادی بودن محصول می¬شود.

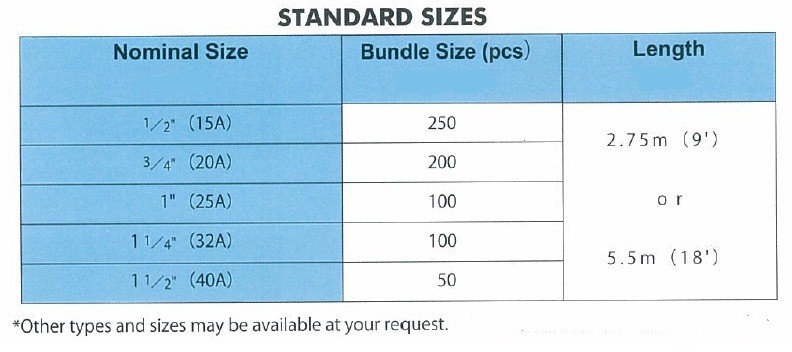

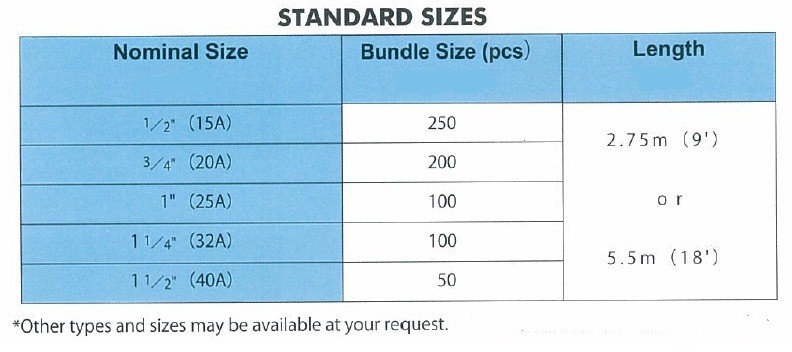

4-ابعاد لنس های متداول و مورد استفاده در صنعت که توسط مجموعه نوصاکو قابل ارائه می باشد:

از طریق کوره قوس

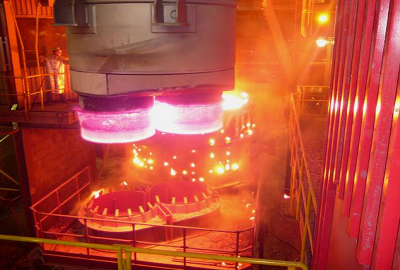

طراحی و ساخت کارخانجات فولادسازی در ظرفیتهای بالا نیازمند استفاده از کوره های قوس الکتریکی می باشد. از جمله مزایای این روش از تولید فولاد، امکان تصفیه بالای مذاب، استفاده از آهن اسفنجی تا 100% ، کاهش مصرف .برق و ... می باشد

با توجه به نوع محصول تولیدی ( فولاد ساختمانی، فولاد آلیاژی، فولاد زنگ نزن و ...) می توان از تصفیه کننده های مختلف در فرایند تولید استفاده کرد.

EAF+ (VD, VOD, AOD, RH)+LF+CCM

از طریق کوره بلند

در این روش، از کوره بلند (Blast Furnace) در تولید آهن با استفاده از ماده احیاکننده کک که از زغالسنگ حاصل میشود و از کورههای اکسیژنی (BOF) جهت تولید فولاد از آهن استفاده میشود. درکنار فرآیندهای اصلی (آهنسازی و فولادسازی)، فرآیندهای جانبی شامل ککسازی جهت تهیه ماده اولیه عملیات احیا و آگلومراسیون جهت آمادهسازی سنگ معدن آهن نیز وجود دارند که در واقع خوراک مورد نیاز فرآیندهای اصلی را فراهم میکنند. این تکنولوژی مهمترین شیوه تولید فولاد خام در جهان بهشمار میآید و شیوهای سنتی تولید است، از احیای غیرمستقیم آهن استفاده شود و سنگآهن پس از فرآوری به همراه آهک و کک وارد کوره بلند شده و آهن خام یا چدن مذاب (Pig Iron) به دست میآید. در مرحله بعد آهن خام در یک کانورتر به فولاد مذاب تبدیل شده، کربن و ناخالصیهای دیگر آن به کمک اکسیژن خارج و فولاد خام (Crude Steel) تولید میشود. در این روش برای تبدیل چدن مذاب به فولاد از کورههای BOF استفاده میشود.

در سال 2010 بالغ بر 1/4116 میلیارد تن فولاد خام در جهان تولید شد که حدود 70 درصد از کل فولاد خام تولید شده در جهان به روش کوره بلند تولید میشود. چین بزرگترین تولیدکننده فولاد خام سالهای اخیر در جهان نیز 90/2 درصد از کل فولاد خام خود در سال 2010 را به روش کوره بلند تولید کرد، اما از 19/3 میلیون تن فولاد خام تولید شده در خاورمیانه 4/12 درصد آن به این روش تولید شده و از 12 میلیون تن فولاد خام تولید شده در ایران نیز بالغ بر 12 درصد آن در کورههای اکسیژنی تولید میشود

SL/RN

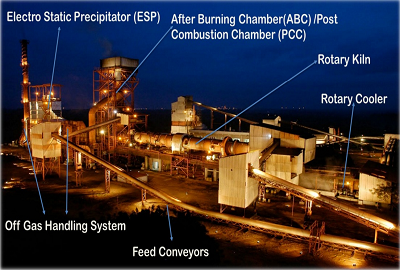

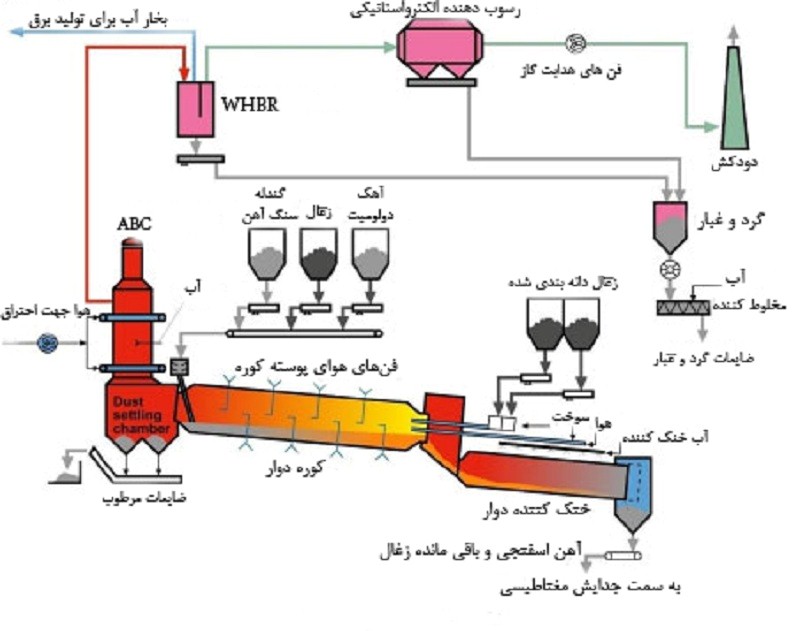

روش احیای SL/RN یا کوره احیای دوار یکی از متداولترین روشهای احیای سنگآهن با استفاده از زغال سنگ میباشد. در این فرآیند ورودی کوره دوار گندله یا سنگ آهن، آهک و دولومیت و زغال سنگ حرارتی میباشد. استفاده از زغال سنگ حرارتی خود باعث کاهش هزینه در این فرآیند میگردد. محصول این فرآیند آهن اسفنجی با آنالیز زیر است:

کارخانههایی که از کوره دوار استفاده میکنند از ظرفیتهای30.000 تن در سال به بالا فعال میباشند. این کارخانهها توانایی تولید برق از حرارت تولید شده توسط گازهای خروجی کوره را نیز دارا هستند که این مزیت در روشهای دیگر احیای سنگ آهن وجود ندارد. با توجه به آمارهای جهانی در سال 2013 سهم فرآیندهای احیا بر پایه زغال در تولید آهن اسفنجی 21.6% بوده است که این مقدار در سالهای اخیر افزایش چشمگیری داشته است. شرکت الکتروترم طراح، تولیدکننده و مصرف کننده آهن اسفنجی به روش SL/RN میباشد. طراحیهای این شرکت در این خصوص بر اساس استانداردهای جهانی انجام میگیرد. پروژههای انجام شده توسط این شرکت دارای سیستم هوشمند شارژ مواد اولیه میباشد که بهوسیله PLC تحت کنترل قرار دارد.

شماتیک کلی روش احیای مستقیم به روش SL/RN در شکل زیر نشان داده شده است:

مزیتهای استفاده از روش احیا با زغال SL/RN را میتوان به صورت زیر خلاصه کرد:

1- امکان استفاده از گندله سنگ آهن یا کلوخه آن

2- امکان احداث نیروگاه ترمال و تولید برق با استفاده از گازهای خروجی این فرآیند

3- مناسب برای سرمایهگذاری بخش خصوصی با توجه به مشکلات سرمایهگذاری کلان در بخش دولتی در سالهای گذشته.

4- مناسب جهت کشور ایران با توجه به پراکندگی معادن موجود و ظرفیتهای پایین آنها

5- امکان استفاده از زغال سنگ ککنشو حرارتی در این فرآیند که ارزان و قابل دسترس است.

6- تولید آهن اسفنجی با آنالیز مناسب جهت استفاده مستقیم در کورههای القایی (امکان استفاده تا %85 شارژ)

مجموعه نوصاکو این افتخار را دارد که دو پروژه تولید آهن اسفنجی به روش احیا با زغال (SL/RN) را برای اولین بار در ایران با همکاری شرکت الکتروترم و به صورت Turnkey به انجام رسانده است که این طرحها به زودی به مرحله بهرهبرداری خواهند رسید. با توجه به نیاز صنایع فولاد به آهن اسفنجی و افزایش تقاضا جهت قراضه و بالا رفتن قیمت آن مسلما سرمایهگذاری در این بخش در سالهای آتی اهمیت بسیاری خواهد داشت. شرکت نوصاکو این آمادگی را دارد که با شرکتهای فعال در بخش فولادسازی جهت انجام پروژههای تولید آهن اسفنجی به روش SL/RN همکاری نماید.

آهن اسفنجی

ساخت کارخانجات آهن اسفنجی: آهن اسفنجی و قراضه از مواد اولیه تولید فولاد محسوب می شوند. لذا کارخانجات تولید آهن اسفنجی از اهمیت فوق العاده ای برخوردار هستند. روش تولید آهن اسفنجی بر مبنای ماده احیا کننده به دو دسته پایه ذغال و پایه گاز تقسیم بندی می شود که کشورهای مختلف با توجه به وجود ماده احیا کننده، نوع سنگ آهن و شرایط موجود به یکی از دو روش امکان تولید را خواهند داشت. در کشور ما با توجه به وجود منبع گاز و ذغال (ماده ایجاد کننده) از هر دو روش امکان تولید وجود دارد.

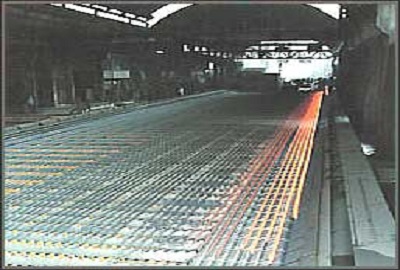

بستر خنک کننده

انواع بستر ها

• سیستم خنک کننده با کانال های W

- • سیستم جمع کردن اتوماتیک که انتقال محصول توسط یک Pitch برای هر چنگ انجام می گیرد.

- • سیستم خنک کنندۀ زنجیری/ برای مقاطع

- سیستم خنک کننده Turnover : .به علت یکنواختی در سرعت خنک شوندگی دارای خواص مکانیکی یکنواختی هستند . این امر توسط گردش میلگرد ها انجام می گیرد

- کانال دو قلویی:

- این خنک کاری در سرعتهای بالا استفاده می شود و برای میلگردهای 40mm و با سرعت تا30 M/S استفاده می شود.

استند

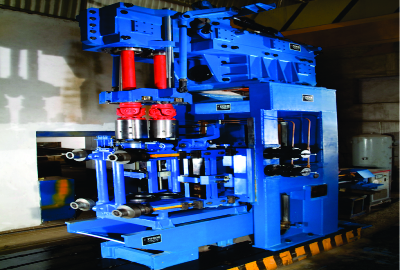

استندهای بدون قفسه:

استحکام بالا، قابلیت اطمینان و قابلیت تغییر سریع غلتک از ویژگی های کلیدی این استندها می باشد که برای نوردهای مقاطع طولی طراحی شده اند.

اتصال و عدم اتصال محورهای انتقال و تمام تجهیزات به صورت اتوماتیک است و بنابراین استندها می توانند خیلی سریع تعویض گردند.

ویژگی ها:

- اتصالات: تجهیزات به صورت اتوماتیک

- طول عمر بالا

- حداقل سایش

- امکان تنظیم تحت بار

- کاهش سیر تنش

استندهای قابل تبدیل: Convensional Stand

استندهای قابل تبدیل امکان هر موقعیت افقی یا عمودی را براساس تولید مورد نیاز فراهم می نماید.

ویژگی ها:

- کمتر از دو دقیقه برای تغییر موقعیت

- عمق فونداسیون مورد نیاز کمتر

- استحکام بالای استند

- تعویض سریع سیستم بدون نیاز به جرثقیل

استند های یونیورسالUniversal, Stand:

جهت استفاده برای نورد اشکال ساختمانی

ویژگی ها:

- تعویض سریع استند و غلتک

- طراحی مدولار برای کاهش نیاز به جرثقیل

- بالاترین استحکام با طراحی بدون بدنه

خط ریخته گری پیوسته

خط ریخته گری پیوسته (CCM)

طراحی و ساخت خط ریخته گری پیوسته جهت تولید شمش های فولادی در ابعاد مختلف با توجه به مقطع شمش های تولیدی، خطوط ریخته گری تقسیم بندی می گردد.

1. خط ریخته گیری 7/4

- در این خط ریخته گری شعاع خط 4 متر و طول متالورژیکال (طول متالورژی ثانویه) 7 متر می باشد.

- سایزهای قابل تولید از 100×100 میلی متر تا 150×150 میلی متر است.

- با سرعت تولید 15 تن در ساعت در هر شاخه

- مناسب جهت کارخانجات با سایز کوره پایین

- سطح 5/1 اتوماسیون

- Rigid Dummy Bar

2. خط ریخته گری پیوسته 15/9/6

- قابلیت ریخته گری از mm100×100 تا mm250×200

- با سرعت خط 28 تن در ساعت در هر شاخه

- سطح 5/1 اتوماسیون

- Rigid Dummy Bar

- سیستم کنترل سطح

- ماشین تزریق وایر

متالورژی ثانویه

جهت تولید انواع محصولات تولیدی از قبیل فولادهای آلیاژی، فولادهای کم کربن، فولادهای زنگ نزن در سیکل تولید فولاد نیاز به کوره های تصفیه ضروری می باشد.

کوره ها با توجه به نوع محصول تولیدی مورد استفاده قرار می گیرد.

1. کوره گاززدای تحت خلاء (VD):

مـــــــزایا:

• گاززدایی هیدروژن و نیتروژن

• گوگردزدایی و اکسیژن زدایی

2. کربن زدایی تحت خلاء (VOD):

جهت تولید فولاد زنگ نزن مورد استفاده قرار می گیرد.

مـــــــزایا:

• انعطاف پذیری بالا برای تولید فولادهای کم کربن

• بازدهی بالای کروم برای تولید فولاد زنگ نزن

• کربن زدایی توسط دمش اکسیژن

• تولید فولاد با کیفیت

3. کنورتورتصفیه مذاب AOD

برای کربن زدایی با استفاده از پروسه دمش گاز آرگون و اکسیژن جهت ساخت

• فولادهای زنگ نزن

• فولاد آلیاژی کم کربن

• فولاد ساختمانی با استفاده از قراضۀ فولادی پرکربن/ چدن

مورد استفاده قرار می گیرد.

ساخت کارخانجات فولاد سازی از طریق کوره القایی

هزینه های تولید شمش، شامل هزینه مواد اولیه، مصرف انرژی و ... می باشد که باعث شده در ظرفیتهای پایین و جهت تولید تا ظرفیت 000,400 تن در سال استفاده از کوره های القایی مقرون به صرفه باشد.

امکان ساخت و بهره برداری در چند فاز تا رسیدن به ظرفیت نهایی از مزایای استفاده از کوره های القایی می باشد